Ze zijn naar eigen zeggen “een kei in installeren en altijd op zoek naar extra toegevoegde waarde voor onze klant.” Van Hout is een sterke speler in regio Zuid-Nederland op het gebied van integrale verduurzaming van de gebouwde omgeving. Klanten kiezen Van Hout op basis van kwaliteit, advies en service. “Als organisatie zijn we continu bezig om de toegevoegde waarde en het rendement voor onze opdrachtgevers te maximaliseren”, vertelt Koen van Heeswijk, directeur bij Van Hout.

“We waren ons ervan bewust dat er met prefabricering op meerdere fronten winst was te behalen: betere arbeidsomstandigheden, minder tijd op de bouwplaats en een kortere doorlooptijd. We wilden streven naar een 'plug-and-play' concept waarbij we sneller standaard maatwerk kunnen leveren. De coronatijd hebben we gebruikt om deze andere manier van werken uit te proberen en in te voeren.”

Tijd voor een experiment

Door de lockdown realiseerde het team zich dat dit het juiste moment was om een experiment uit te voeren en een nieuwe innovatie in het bedrijf in gang te zetten “Om de doorlooptijd van een installatieproject op locatie te verkorten, wilden we kijken of het mogelijk was om een deel al prefab in de werkplaats te maken”, legt projectleider Roy Willems uit. “Tegelijkertijd wilden we inzichtelijk maken of dat verschil groot genoeg is in verhouding tot eventuele investeringen die nodig zijn.” Samen met consultant Erik van der Ven van LearningWaves, maakten ze een stappenplan voor het uitvoeren van een experiment: één dag zou het volledige innovatieteam aan de slag gaan met de nieuwe prefab werkwijze.

Door de lockdown realiseerde het team zich dat dit het juiste moment was om een experiment uit te voeren en een nieuwe innovatie in het bedrijf in gang te zetten “Om de doorlooptijd van een installatieproject op locatie te verkorten, wilden we kijken of het mogelijk was om een deel al prefab in de werkplaats te maken”, legt projectleider Roy Willems uit. “Tegelijkertijd wilden we inzichtelijk maken of dat verschil groot genoeg is in verhouding tot eventuele investeringen die nodig zijn.” Samen met consultant Erik van der Ven van LearningWaves, maakten ze een stappenplan voor het uitvoeren van een experiment: één dag zou het volledige innovatieteam aan de slag gaan met de nieuwe prefab werkwijze.

Nulmeting

De eerste stap daarvoor was de huidige situatie inzichtelijk maken. Erik: “Je weet pas wat de potentiële verbetering is, als je de data van de bestaande situatie kent. Daarom is het belangrijk om altijd een goede nulmeting te doen voordat je een experiment doet. We maakten bij Van Hout een Spaghettidiagram om de loopafstanden uit te tekenen en Multi-momentopname van de manier waarop de monteurs tot nu toe werkten. En wat bleek? De nabijheid van de projecten is eigenlijk hun valkuil. “De afstand van de werkplaats tot de bouw is eigenlijk altijd makkelijk te overbruggen”, geeft Koen toe. “We focussen er bewust op om 95% van onze omzet te realiseren binnen een straal van 25 kilometer van ons kantoor in Veldhoven. Daardoor rijden monteurs makkelijk even op en neer als ze materiaal missen. Dat is echter minder efficiënt dan we dachten.”

Betrokkenheid en voorbereiding

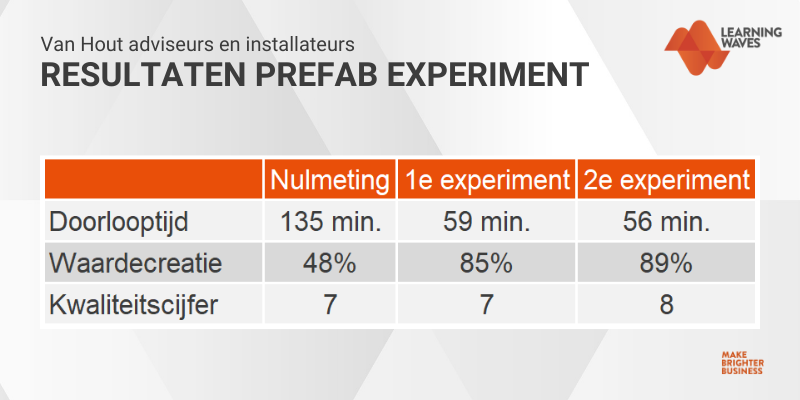

De doelstelling van het experiment was om de doorlooptijd met 35 procent te verkorten. Samen met het team werd vervolgens bepaald wat daarvoor nodig zou zijn. “Om te zorgen voor voldoende draagkracht en alle teamleden te betrekken, haal je eerst input op bij de betrokken collega’s over het lopende proces”, benadrukt Erik. “Waar hebben de monteurs last van? Welke oplossingen zien zij zelf? Je ziet dat mensen zelf vaak heel goed kunnen benoemen wat ze anders zouden willen doen. Met een Value Stream Map brachten we het bestaande proces in kaart door alle afzonderlijke acties uit te schrijven.”

Op basis van deze analyse en de meest optimale werkwijze, richtten we een Innovatieprojectbord in met alle acties die nodig waren om het experiment uit te kunnen voeren. Het team richtte een speciale prefab-ruimte in. Alle benodigde materialen voor een opdracht lagen op de dag van het experiment op voorraad klaar in deze ruimte.

Het team van Van Hout voerde het experiment twee keer uit. Beide keren was de totale doorlooptijd 56 procent korter. Ook de kwaliteit verbeterde aanzienlijk.

Resultaat op meerdere vlakken

“Op de dag van het experiment zelf, heerst er een gezonde spanning”, vertelt Roy. “Je gaat toch iets nieuws proberen. Dat is onwennig. Iedereen is nieuwsgierig naar hoe het gaat lopen en wat het oplevert. Natuurlijk gaat dat niet in een keer goed. En dat is oké. Dat geef je ook duidelijk aan op zo’n moment. Het experiment is om van te leren. Wat werkt wel? Wat juist niet? Wat kunnen we nog anders doen?” Onder begeleiding van Erik voerde het team van Van Hout het experiment twee keer uit. Beide keren was de totale doorlooptijd 56 procent korter. De eerste keer liet de kwaliteit van de gemonteerde verdelers echter nog te wensen over. Met een aantal verbeteringen, verbeterde de tweede keer ook de kwaliteit aanzienlijk. Sterker nog, deze was beter dan tijdens de nulmeting.

Koen en Roy kijken terug op een meer dan geslaagd experiment. Koen: “We weten nu niet alleen hoe we onze positie kunnen versterken, we kunnen ook het werk makkelijker en leuker maken. Door de prefab-werkwijze zullen er minder verstoringen door derden op de bouw zijn. Onze monteurs kunnen lekker doorwerken waardoor we meer werk op één dag kunnen verzetten.

Doorpakken

Roy gaat nu zelf met het team aan de slag om dit proces ook in de praktijk door te voeren. Erik vult aan: “Om dat succesvol te kunnen doen, is het belangrijk dat het team opnieuw de werkwijze bepaalt met alles wat ze tijdens het experiment hebben geleerd. Alle, zo klein mogelijke, acties die hiervoor nodig zijn, leg je weer op een Innovatieprojectbord vast. Voor elke actie komt een kartrekker. Dat zorgt ervoor dat de energie van zo’n experiment niet wegebt, maar omgezet wordt in daadwerkelijk resultaat.”

Koen van Heeswijk, directeur Van Hout: “Niet harder, maar slimmer werken, is ons devies.”

Samen kom je verder

Van Hout werkt al  jaren samen met LearningWaves om als ketenregisseur maximale toegevoegde waarde te bieden tegen minimale inspanning, zowel voor de klant als de ketenpartners én de eigen medewerkers. Hiermee zijn dan ook al mooie resultaten geboekt. “Niet harder, maar slimmer, is daarbij ons devies”, benadrukt Koen. “Veranderingen doorvoeren kost echter tijd, overtuiging en vaak ook investering. Daarom kun je dat niet altijd zomaar in de lopende dagelijkse praktijk doen. Je wilt eerst weten of een nieuwe aanpak oplevert wat je verwacht, zonder dat je meteen een goedlopend proces verandert. LearningWaves helpt ons nét even verder te kijken naar andere mogelijkheden.“

jaren samen met LearningWaves om als ketenregisseur maximale toegevoegde waarde te bieden tegen minimale inspanning, zowel voor de klant als de ketenpartners én de eigen medewerkers. Hiermee zijn dan ook al mooie resultaten geboekt. “Niet harder, maar slimmer, is daarbij ons devies”, benadrukt Koen. “Veranderingen doorvoeren kost echter tijd, overtuiging en vaak ook investering. Daarom kun je dat niet altijd zomaar in de lopende dagelijkse praktijk doen. Je wilt eerst weten of een nieuwe aanpak oplevert wat je verwacht, zonder dat je meteen een goedlopend proces verandert. LearningWaves helpt ons nét even verder te kijken naar andere mogelijkheden.“

Experimenteren en meten

Een experiment is een uitstekende manier op een nieuwe werkwijze en het potentiële resultaat ervan te testen. Daarbij is meten dan ook essentieel. Door een goede nulmeting te doen en ook te meten tijdens het experiment zelf, kun je de verschillen inzichtelijk maken. Er zijn verschillende methodieken om te meten. Voor het experiment bij Van Hout gebruikten we een spaghettidiagram, Multi-momentopname en maakten we een activiteitenlijst. Zo kan het team letterlijk zien wat het nieuwe proces oplevert:

- Minder heen en weer rijden/lopen

- Minder handelingen per project, zoals kwaliteitscontrole en nameten

- Minder verstoringen

- Kortere doorlooptijd

- Betere kwaliteit

Meer weten?

Wil je meer weten over het uitvoeren van een experiment om inzicht te krijgen in het effect van procesinnovatie of over meetmethodieken? We maken graag tijd om jouw specifieke vraagstuk te bespreken.

LearningWaves

LearningWaves