Hij is zelf de nieuwe generatie en realiseert zich maar al te goed dat de volgende generatie professionals iets anders verwacht in hun dagelijkse werk. Dennis van Dijk, mededirecteur Van Dijk Made, besloot daarom vorig jaar (red. 2022) de Management Training te volgen. “We waren betrokken bij de nieuwbouw van Van Iersel Geveltechniek en daar viel me op hoe anders zij samenwerkten. Ik wil van het bedrijf dat mijn vader en zijn broers opbouwden, een toekomstbestendig bedrijf maken. En dan doel ik met name op de manier van samenwerken. Wij willen een fijne plek zijn om te werken en een prettige partij om mee samen te werken.”

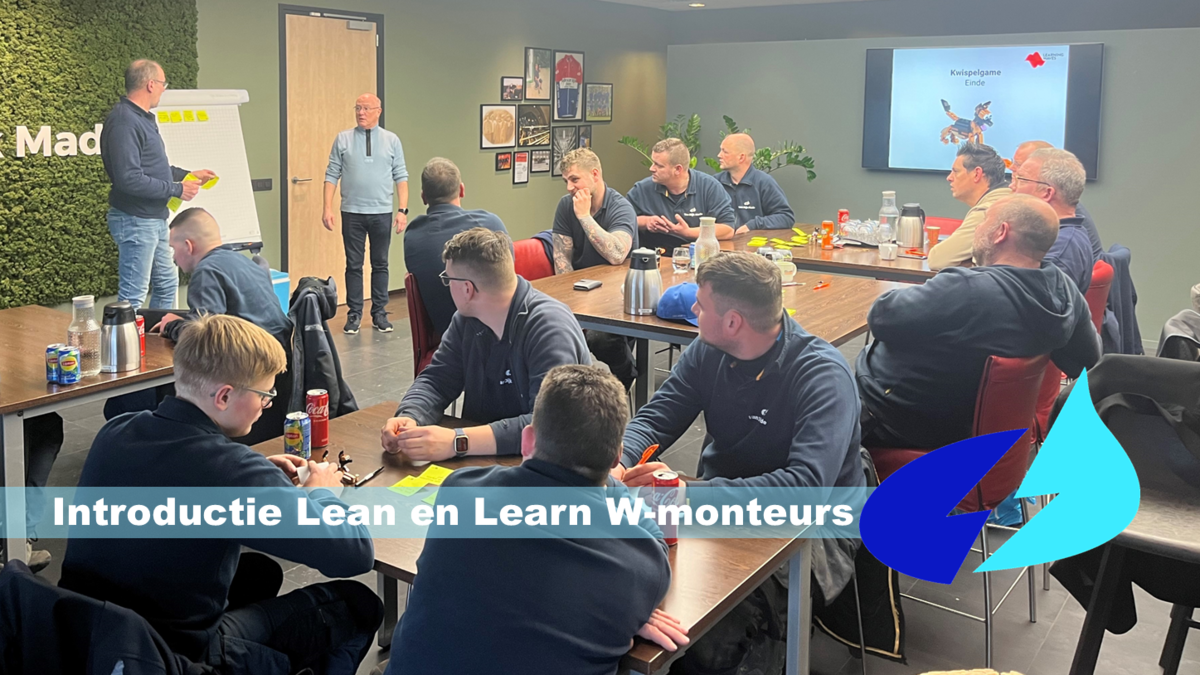

Na de Training introduceerde Dennis de ‘Iedere-dag-beter’-aanpak in bij alle teams. “Ik was zo enthousiast en wilde meteen stappen maken. Dat was ook wel een beetje een valkuil. Nog niet iedereen weet waar je het over hebt. Hoe breng je dat vervolgens goed over en hoe implementeer je vervolgens de aanpak? Onder begeleiding van Ronald Aalbersberg en Jan-Dirk van de Laar hebben we daarom eerst sessies met Lego games georganiseerd om de teams mee te nemen in wat onze bedrijfsleider Jaap en ik al in de training ervaren hadden. We besloten om te beginnen met de teams binnen omdat dat het makkelijkst was. Die zitten tenslotte al bij elkaar. Inmiddels houden al deze teams een dagstart en Innovatiestand en zijn we volop aan het innoveren.”

Lees verder na de foto.

Rode en groene tijd

Billy Vink, Hoofd Calculatie, snapt het enthousiasme van Dennis wel. Samen met Gerda de Paus, verantwoordelijk voor Planning Service & Onderhoud, volgde hij de Professional training. “Als je je eenmaal bewust bent van het verschil tussen rode en groene activiteiten in een proces (lees: verspillende activiteiten en waardecreatie), dan word je daar steeds scherper op. Regelmatig hoor je bij ons nu iemand roepen: ‘Dat is hartstikke rode tijd!’ Ik sta met mijn team aan het begin van ons hele bedrijfsproces. Daarom leek het Dennis en mij goed om ons calculatieproces eens te ontleden aan de hand van een Value Stream Map (VSM). Nou, we vielen van onze stoel toen we zagen hoeveel verschillende stappen er bleken te zijn.”

Inzicht en begrip

Samen met Ronald bracht het Calculatieteam in beeld hoe het huidige proces eruitzag. Vervolgens formuleerden ze een ambitieus droomdoel: de calculaties afronden binnen één week. Dat werd het uitgangspunt om te bekijken welke activiteiten anders konden of zelfs overbodig waren met behulp van een experiment. “Alleen het proces in beeld brengen gaf al zoveel inzicht”, benadrukt Billy. “En dat is ook enorm helpend voor de onderlinge samenwerking. Als iedereen ziet wie waarmee bezig is, zorgt dat voor meer begrip naar elkaar. Dat is een waardevolle bijkomstigheid. Vervolgens kun je samen bedenken wat alternatieve oplossingen kunnen zijn om het proces te optimaliseren. Het leuke is dat dat niet ophoudt als het experiment achter de rug is. Steeds weer krijgen we nieuwe inzichten en er zijn zoveel ideeën om te verbeteren.”

Een werkdag extra tijd

Dat optimaliseren is gelukt. Het team heeft de doorlooptijd van een calculatie vanaf het moment dat de offerteaanvraag binnenkomt, weten terug te brengen van ongeveer 18 uur per woning tot maximaal 10 uur. Dat scheelt een werkdag en dat maal zoveel woningen. “En eigenlijk door alleen nog maar een aantal eenvoudige zaken anders aan te pakken”, licht Dennis toe. “Tot voor kort verzamelden we eerst meerdere aanvragen voordat we aan de slag gingen met de calculaties. Ik weet ook niet waarom. Een aanvraag die maandag binnenkwam, bleef daardoor gerust nog een paar dagen liggen. Daarnaast checken we de prijzen voor warmtepompen nu zelf op de website van onze leverancier. Die hebben handige tools waarmee we zelf de offerte kunnen maken. Eerst vroegen we die per e-mail op, maar dan gingen er ook gerust weer een paar dagen overheen voordat we een reactie hadden. Dat scheelt onze leverancier ook weer tijd en dat wordt gewaardeerd.”

Van binnen naar buiten

“We hebben nu een Flowbord ingericht voor de complete calculatieplanning en een Innovatiemonitor voor alle verbeterpunten. Sinds dit jaar werken we volledig volgens het nieuwe proces. In de Daily Stand bespreken we voortgang en de verstoringen in plaats van dat we steeds aan een collega moeten vragen wanneer een taak af is. Als er nu iemand ziek is, gaat het proces gewoon door. Alle teams binnen zijn inmiddels aangehaakt. De volgende stap is de teams die buiten op project aan het werk zijn. Zij werken steeds op een andere locatie en dus is er minder persoonlijk contact. Daar willen we daarom met WaveLapp aan de slag. Ik heb er alle vertrouwen in. Het werkt aanstekelijk. Nu Engineering het effect van de VSM bij Calculatie heeft gezien, staan ze te trappelen om ook hun proces onder te loep te nemen.”

Potentieel

“Sinds we hiermee begonnen zijn als bedrijf, heeft het mij zoveel opgeleverd. Ik ben 300 procent verrast. We hebben al zulke verbeterslagen kunnen maken, met in principe kleine aanpassingen. Dat zegt wat over het potentieel dat er nog ligt. Verder heeft het veel rust gebracht in de interne organisatie. Ik krijg veel minder vragen. Mensen zijn meer betrokken, nemen meer eigen verantwoordelijkheid en ik zie ze opbloeien. Ze hebben mij veel minder nodig. En dat is een positieve ontwikkeling. Ik kan nu meer tijd besteden aan het uitbouwen van ons bedrijf.”

Van Dijk Made is een totaalinstallateur met integrale kennis op het gebied van elektrotechniek en werktuigbouwkunde. Ze bedien hun klanten van ontwerp tot installatie en service en onderhoud.

Van Dijk Made is een totaalinstallateur met integrale kennis op het gebied van elektrotechniek en werktuigbouwkunde. Ze bedien hun klanten van ontwerp tot installatie en service en onderhoud.

LearningWaves

LearningWaves